Maintenance prédictive sur Centrale De Traitement d'air

Programmer une démoComment la maintenance prédictive permet de prédire l’apparition de défauts à fréquence variable sur des CTA ?

N°1 mondial de l'optique ophtalmique, avec 7,5 milliards € de chiffre d’affaires, notre client est une entreprise française spécialisée dans la conception, la fabrication et la commercialisation de verres correcteurs et d'équipements d'optique ophtalmique. Elle emploie près de 69.000 collaborateurs dans 81 pays.

L’industrie ophtalmique est soumise à un flux tendu: quand les clients passent commande, ils l’attendent pour le lendemain. Or chaque panne dérègle un planning bien huilé et bloque la production: les verres suivent un processus de production stricte avec un ordre de passage dans les différentes unités de production.

Le client souhaite pouvoir prévenir les défauts de ses CTA pour éviter tout arrêt imprévu. En effet, tout arrêt entraîne un arrêt de production car la qualité de production est compromise, et la maintenance préventive est insuffisante car la fréquence d’apparition des défauts est variable.

Une CTA, c’est d’abord plusieurs organes.

Et parmi ces organes, la courroie est l’organe le plus critique de tous, car c’est elle qui assure la transmission, c’est également l’organe le plus fragile. Afin de surveiller son usure, nous avions besoin de :

- 1- équiper de capteurs les différents organes qui interagissent avec la courroie : le moteur et le châssis de transmission.

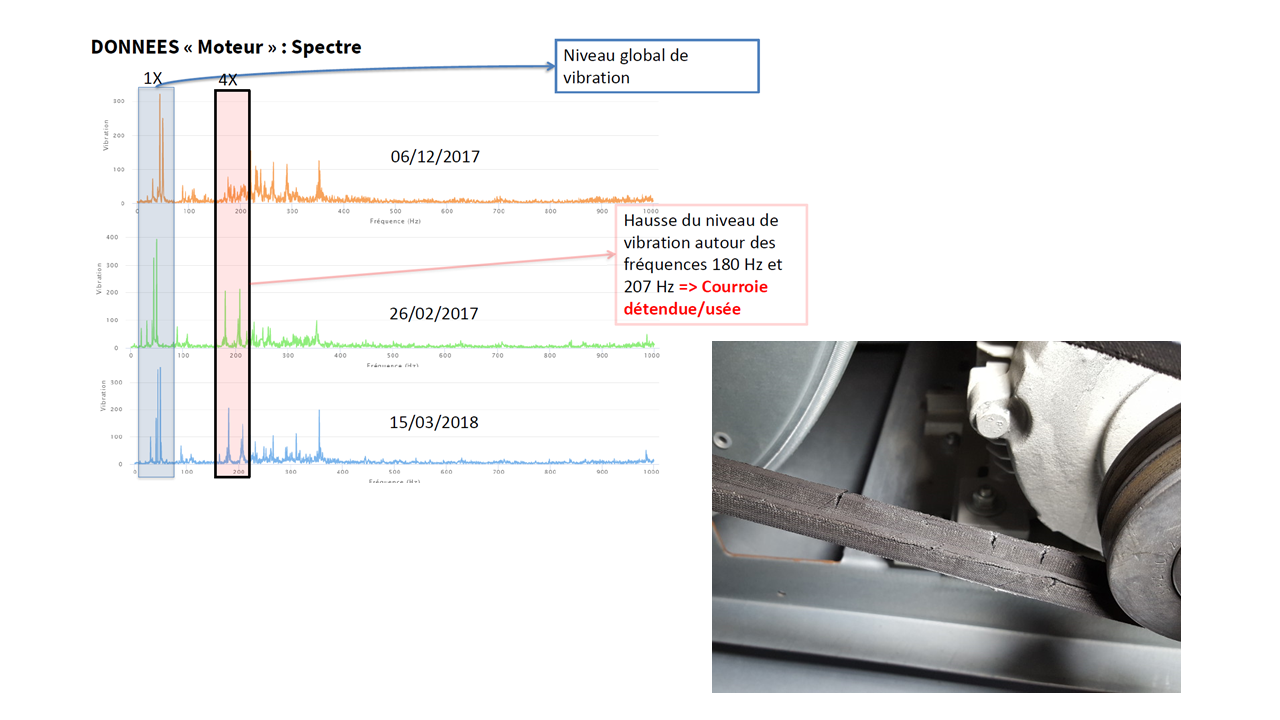

- 2- collecter un volume de données suffisant sur les vibrations (niveaux globaux, spectre) et la température pour appliquer nos modèles d’apprentissage, pour les 2 organes surveillés.

- 3- estimer la criticité d’une intervention et pouvoir définir la pièce en défaut pour que le client puisse s’organiser.

Eviter tout arrêt imprévu grâce à une détection précoce des défauts

Aujourd’hui, ces prédictions permettent à notre client de mobiliser ses ressources de façon optimale sans pour autant subir d’arrêt imprévu, mais aussi de développer de nouveaux process : support au diagnostic, approche proactive, plans de maintenance prédictifs, etc… Cette nouvelle organisation de maintenance a notamment permis d’augmenter de manière significative la disponibilité de ses CTA.

- Prédictions > 1 mois

- Pas de pannes non-détectées ou non-anticipées

Un exemple de détection précoce de l'usure de la courroie de transmission.

Note : Comme l'indique l'image ci-dessous, ce modèle d'analyse uniquement basé sur les spectres de vibration, bien qu'efficace, ne permet pas de dissocier l'usure (en cours dans notre cas) et la détention de la courroie. Une observation visuelle s'avère nécessaire lors d'une intervention de remplacement de la courroie.