Maintenance prédictive sur convoyeur à bande

Programmer une démoComment Eramet prédit les pannes de ses convoyeurs 1 mois à l’avance ?

Avec 47 sites de production dans 20 pays. Eramet est un leader français du secteur minier et métallurgique qui réalise un chiffre d’affaires de 3,5 milliards € et emploie plus de 13.000 collaborateurs. Le groupe dispose notamment d’une expertise concernant le manganèse, le nickel et les sables minéralisés.

L’industrie minière est à flux continu : l’extraction des métaux se fait en continu, et lors d’une panne, l’éloignement géographique des machines crée des difficultés à être réactif. En moyenne et dans le secteur, la perte de production se chiffre à 160.000€ par incident.

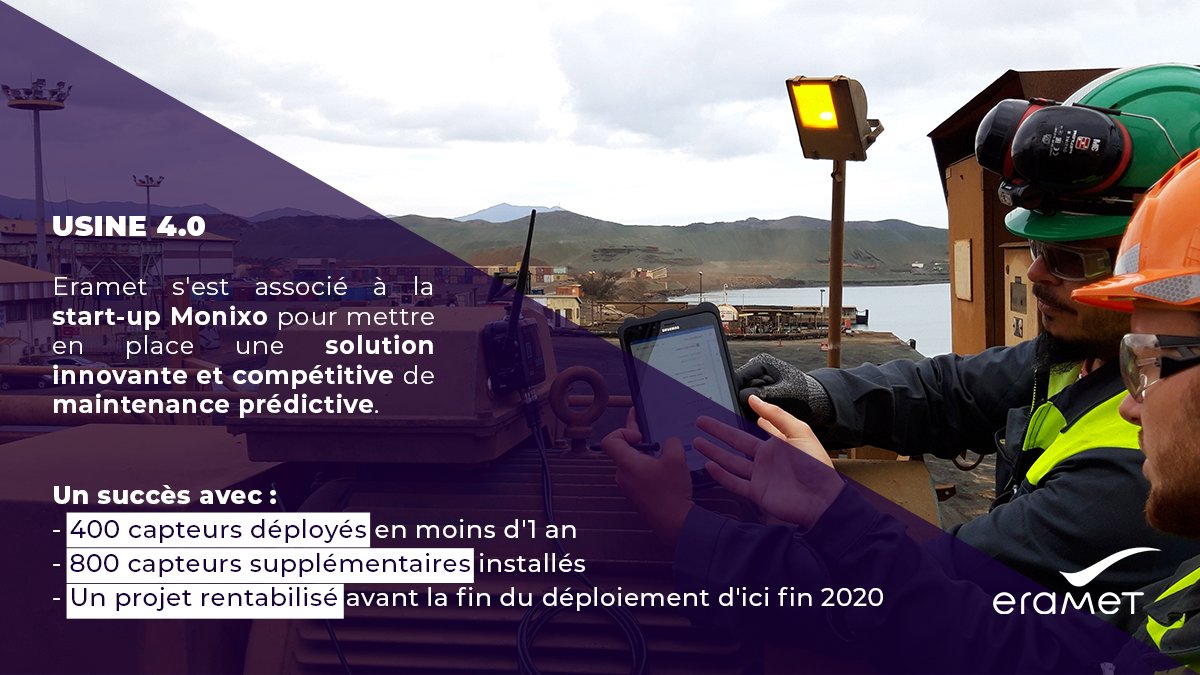

Dans un processus de digitalisation, Eramet a décidé de s’équiper de solutions de maintenance prédictive. C’est la justesse des diagnostics de Monixo qui l’a convaincu de travailler avec nous

L. ALAIN, Chief Digital Officer : « L’agilité, la rapidité et la disponibilité de Monixo qui a su répondre à nos problématiques, ont été déterminants pour conduire le groupe à un déploiement de la solution à plus grande échelle au Gabon, en Norvège, au Sénégal, en France et en Nouvelle-Calédonie. Après un peu moins d’un an de déploiement et compte tenu du nombre de pannes que cela nous a permis d’éviter, le projet est rentabilisé. »

Prédire les pannes pour augmenter la disponibilité des machines.

Eramet souhaite tirer un double bénéfice de la détection des défaillances avant leur occurrence :

- augmenter son taux de disponibilité jusqu'à 90 % afin d’éviter les pertes de production

- réduire ses coûts de maintenance en évitant les pannes lourdes

Il existe, sur l’ensemble des sites, des organisations diverses, avec notamment différents niveaux d'expertise qui conduisent à des résultats de maintenance inégaux. Le souhait est d’harmoniser l’organisation et de converger vers les meilleures pratiques de maintenance prédictive pour l’ensemble du groupe.

La collaboration permet de fiabiliser la majorité des machines critiques du groupe, notamment ses convoyeurs, car tout arrêt entraîne un arrêt de production, les minéraux ne pouvant plus être acheminés hors du site d’extraction.

Les convoyeurs sont longs de plusieurs kilomètres.

Si en somme il s’agit de longueurs assez communes dans le secteur minier. Il s’agit néanmoins de pouvoir identifier précisément quelle portion d’un convoyeur peut mettre à défaut l’acheminement des minéraux. Pour mettre cette surveillance en place, nous avions besoin de :

- équiper les machines de capteurs afin de collecter la donnée.

- collecter un volume de données suffisant sur les vibrations (niveaux globaux, spectre) et la température pour appliquer nos modèles d’apprentissage.

- diagnostiquer les faux-positifs dus à l'hétérogénéité des roches convoyées, en taille, en forme et en positionnement, ce qui impactent les vibrations de façon aléatoire et génère des d’outliers (valeurs aberrantes).

Des prédictions fiables et pertinentes.

Aujourd’hui, ces prédictions permettent à Eramet de mobiliser ses ressources de façon optimale dans la maintenance sur site, et de développer de nouveaux process : support au diagnostic, approche proactive, plans de maintenance prédictifs, etc… Cette nouvelle organisation de maintenance a notamment permis d’augmenter de manière significative la disponibilité des machines.

- Prédictions au minimum 1 mois à l’avance

- Aucune pannes non-détectées ou non-anticipées

- ROI en moins d’un anUn grâce aux pannes évitées

Un exemple de détection d’un défaut de palier d’inflexion, 1 mois avant remplacement.

Ici, le suivi triaxial des vibrations permet d’anticiper proactivement la dégradation du palier EST d’inflexion, qui a conduit à la déportation du tapis côté OUEST, une première alerte pousse le client à inspecter et constater le défaut sans arrêt de production.

Fin 2020, c’est 1200 capteurs qui ont été installés, et ce, avec un ROI avant la fin du déploiement grâce aux pannes évitées.

Le mot de la fin revient au client.

Ce déploiement nous permet de surveiller plusieurs machines et de planifier des opérations de maintenance ciblées pour garantir une productivité optimale ainsi que la sécurité des équipesL. DONATI, Chief Digital Officer