Suivi de fluide de coupe : Un gain d’efficacité et de rentabilité chez Safran Transmission Systems

Programmer une démoDe nombreux facteurs peuvent impacter la performance d’un fluide de coupe. Il est ainsi hautement recommandé d’effectuer des contrôles routiniers pour s’assurer que le fluide de coupe soit dans des conditions optimales, tant pour conserver ses caractéristiques techniques que pour la maîtrise des risques pour la production, les équipes et l’environnement.

Il est ainsi recommandé de suivre les préconisations de la fiche technique du fabricant de fluide afin d’atteindre une maximisation de l'utilisation des fluides de coupe et de réduction des coûts.

Outre la qualité du fluide et le processus d'usinage mis en œuvre, la durée de vie d'un fluide de coupe est fortement influencée par l’attention et la surveillance qui lui est porté, ainsi les substances d'entretien utilisées, leur efficacité et leur durée.

Le suivi des fluides de coupe aqueux

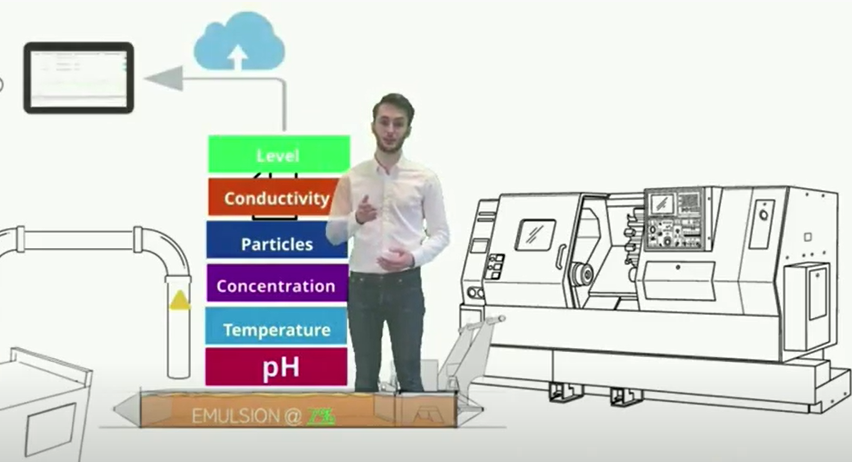

Plusieurs paramètres d’une émulsion sont à prendre en compte:

- la concentration en produit actif

- le pH

- la teneur en nitrites

- la teneur en microorganismes

- la qualité de l’eau

La prépondérance d’eau expose ces solutions à une contamination microbiologique. Une attention toute particulière doit lui être portée car en se développant, les bactéries ou champignons peuvent être source de dommages importants en saturant les filtres et les orifices. De même, la contamination microbiologique peut être source de risques pour les équipes chargées de son entretien.

| Paramètres à suivre | Recommandations | Moyens |

|---|---|---|

| Etat du fluide aqueux | Absence d’odeurs désagréables | Simple observation |

| Aspect clair pour les fluides synthétiques Aspect laiteux pour les émulsions avec absence d’huile en surface dans le bain (huile étrangère) | ||

| Concentration en produit actif | Selon recommandations fournisseur (généralement entre 2 et 10%) | Réfractomètre |

| pH | Selon recommandations fournisseur (généralement entre 8 et 9) | Bandelettes, pH-mètre |

| Teneur en nitrites | < 20 mg/l | Bandelettes colorimétriques |

| Teneur en microorganismes | < 106 UFC/mL (UFC: Unité Faisant Colonies) | Kit ou laboratoire |

| Qualité de l’eau | Teneur en nitrates < 50 mg/l | Analyse de l’eau |

Ces tests, notamment ceux effectués en laboratoire, prennent du temps: de quelques jours à 2 semaines. Pendant cette période, et dans le cas où les caractéristiques ne sont pas optimales, la maintenance du fluide ne peut pas être envisagée avec précision. En conséquence, les performances du fluide peuvent être altérées et les risques pour les équipes et l’environnement peuvent augmenter.

Un suivi de fluide connectée mis en place chez Safran

C’est justement supprimer cette période de flottement entre l’échantillonnage et le résultat des analyses qu’a souhaité le site de Safran Transmission Systems à Colombes (92).

L’objectif est de surveiller en temps réel certaines caractéristiques: le niveau de bain, la concentration et le pH, au niveau d’un bac de stockage contenant du fluide de coupe soluble HOCUT 4260. Le bac alimente les rectifieuses qui lubrifient les machines-outils pour permettre une haute-précision de l’usinage et limiter l’usure de l’outil.

Safran souhaite tirer un triple bénéfice du suivi de fluide de coupe

- Augmenter la fréquence des analyses en passant de tests en laboratoire toutes les 2 semaines à un suivi en temps réel en interne

- Fiabiliser la régulation grâce à une vérification à chaque début de journée des caractéristiques du fluide

- Constituer une base de donnée précise de l’évolution du fluide, intégrée à la GMAO

Grâce à la collaboration, Safran a pu fiabiliser son process: le graphique ci-dessous représente la concentration du fluide dans le bac de stockage. Il est possible de voir que les équipes sont parvenu à maintenir la concentration de l’actif entre 5 et 7%, comme recommandé par le fabricant. Les seuls écarts de concentration se déroulent en week-end, lorsque le personnel est en repos. Chaque sortie de seuils déclenche une alerte mail ou SMS, paramétrée par les équipes elles-mêmes via notre interface. Ainsi, chaque alerte permet aux équipes de réagir rapidement et de corriger la concentration avec précision, selon le dernier relevé du FluidMiner.

Ce suivi, au pied de son bac de stockage, lui permet notamment de mobiliser ses ressources de façon optimale, tant humaines que matérielles. La régulation du fluide est désormais plus précise car les équipes peuvent intervenir chaque jour en ayant une idée concrète des interventions nécessaires dans la régulation du fluide.

La digitalisation de l’analyse et de la régulation grâce au FluidMiner lui permettent également de limiter ses coûts. Une étude menée par TotalEnergies Lubrifiants* estime qu’en moyenne, grâce à l’internalisation des tests en laboratoire, l’optimisation de la maintenance, et les gains en qualité, le ROI se fait en moins de 18 mois.

*L’estimation a été réalisée sur une entreprise européenne (Europe de l’ouest) ayant un parc de 30 machines.

Les bénéfices sont tout aussi notables pour le personnel. Le suivi du pH, de la présence de particules et des bactéries qu’a notamment mis en place Safran, permettent de prévenir de risques sanitaires, notamment cutanés (irritations) et respiratoires (pneumopathies). De plus, l’automatisation de l'échantillonnage et de l’analyse a permis la limitation des contacts entre les équipes et le fluide réduisant d’autant plus les risques pour leur santé.

Cette solution mise en place est le FluidMiner, un mini laboratoire embarquant des capteurs sans fil qui mesurent en temps réel les indicateurs pertinents du fluide tels que : pH, température, concentration, conductivité, dureté, particules, bactéries. Il peut également intégrer une fonction d’auto-régulation lorsque le fluide est en dehors des conditions de fonctionnement recommandées par le fabricant du fluide.