Solutions pour l'excellence opérationnelle

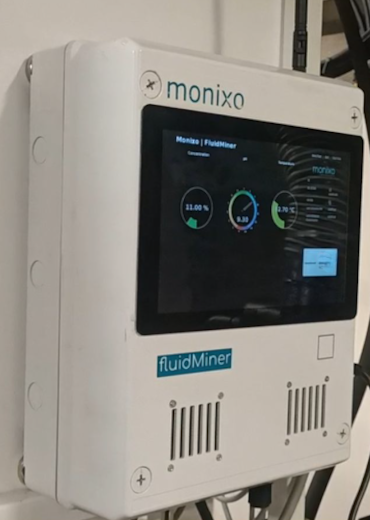

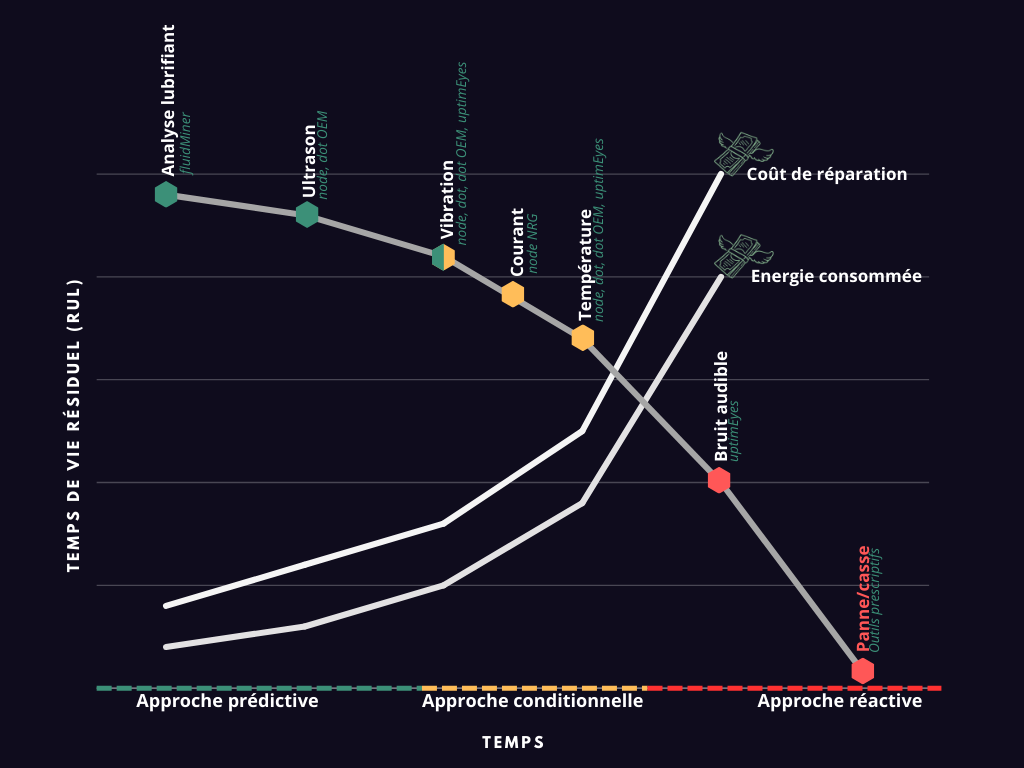

Un écosystème digital dédié à la performance industrielle

Vous permettre de suivre et d’anticiper le cycle de vie de vos machines, à travers des données pertinentes est notre rôle au quotidien. Notre engagement : contribuer à construire une usine du future plus fiable et plus efficace.

Nous sommes

catalyseurs de leur

performance industrielle.